寫稿

投稿

寫稿

投稿

氫能作為公認的清潔能源,作為低碳和零碳能源正在脫穎而出,在未來的能源結構中是不可或缺的一部分。目前國內在氫能利用和發展方面已經取得了突破性進展,各地政府也在積極推進氫能源產業發展。而在整個氫能源產業中氫氣壓縮機又是至關重要不可或缺的設備,但因其結構復雜、裝配工序多一直是氫氣壓縮機質量控制的難點。羿弓氫能作為一家專業從事液驅隔膜氫氣壓縮機的設計、生產單位,又是如何控制產品生產過程質量的呢?

1、質量控制理論方法

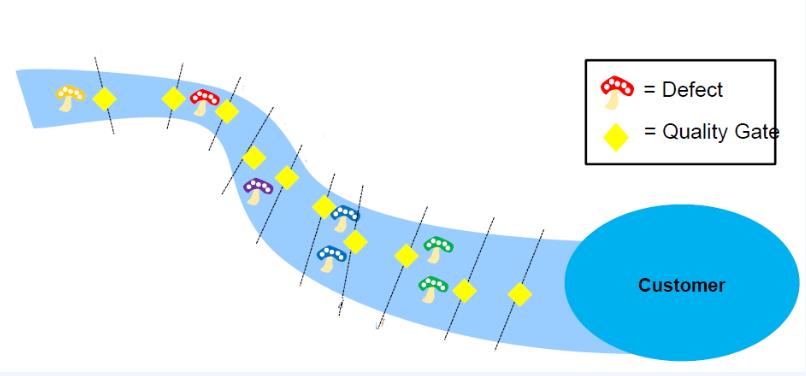

好的質量管理流程:如圖所示各工序節點之間設置質量門(QG),每道工序產生的的缺陷被阻止在本道工序,同時通過現場的快速反應解決問題,最終實現零缺陷/很少缺陷流出到客戶端,客戶滿意度得到提升。

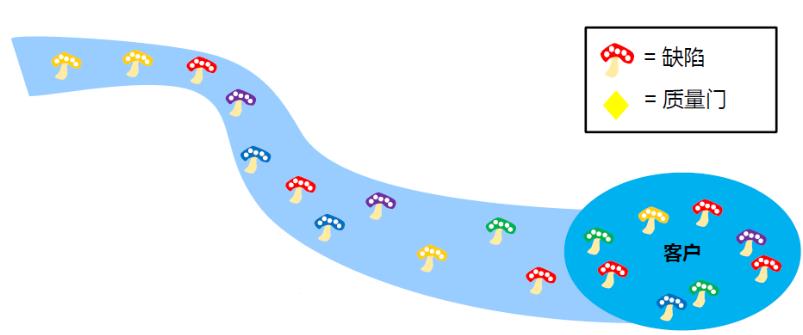

糟糕的質量管理流程:整個生產流程如一條河流各工序節點之間沒有對應控制,每道工序產生的缺陷未被識別而不斷的向后流動直至最終客戶端,客戶滿意度下降,同時問題也未得到識別和解決,導致問題越積越多。

氫氣壓縮機正是因裝配分工序多、流程長、分支節點多,各工序缺陷不能完全被識別控制而不斷的向后流動積累,在出廠環節不能全部暴露和處理,導致交付后運行階段問題頻發引起客戶抱怨。

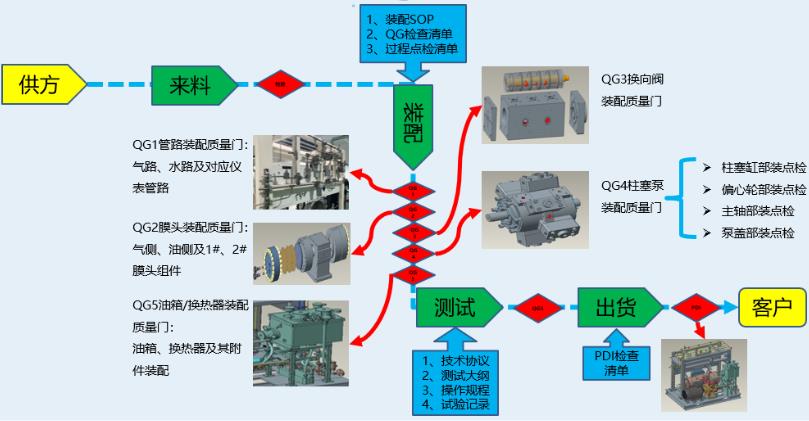

2、羿弓生產過程控制方法

基于以上的理論方法羿弓氫能針對壓縮機裝配生產特點策劃了如下質量過程控制方法,在各工序、分支節點引進質量門(QG)概念,設置質量門(QG)檢查清單、質量門檢驗員,再輔助員工點檢控制本工序生產質量。同時以生產工藝標準化為基礎,作業過程按照裝配作業指導書(SOP)進行標準化操作,減少作業過程異常,最終形成以SOP為基礎加質量門檢查加員工點檢的生產過程控制。

過程點檢由員工實施,質量工程師輸入檢查清單,強化作業員工責任意識;

質量門由專職檢驗員實施,質量工程師輸入檢查清單,發現問題立即停止同時快速反饋至流程負責人及質量工程師進行處理;

質量門及點檢問題通過定期會議進行跟蹤處理并現場驗證關閉;

檢查清單根據發現的問題由質量工程師做實時更新,做到動態化管理,以確保新增的問題可以得到控制,完善檢查清單的覆蓋性;

產品質量做的好,過程控制至關重要,羿弓氫能就是依靠此過程質量控制方法,通過不斷的PDCA一步步提高產品質量,贏得客戶信賴。