寫稿

投稿

寫稿

投稿

12月23日,中國寶武鋼鐵建設集團有限公司建設的國內首套百萬噸級氫基豎爐項目在廣東湛江成功點火投產。

此項目是國內最大的采用多氣源并最終實現全氫工業化生產直接還原鐵的豎爐。項目的成功投產標志著我國鋼鐵行業向綠色低碳轉型邁出了標志性的一步,將引領傳統鋼鐵冶金工藝變革。

與傳統的碳冶金技術相比,氫冶金能夠使鋼鐵生產擺脫對化石能源的依賴,減少碳排放,同時也改變了冶金的生產流程。

傳統的高爐煉鐵是鐵礦石與焦炭進行反應,將鐵礦石中的氧化鐵還原成單質鐵,企業普遍使用“高爐+轉爐”的冶煉工藝,這種模式被稱為長流程煉鋼。

而氫冶金是氫與鐵礦石反應,置換出鐵礦石中的氧,所生產的直接還原鐵(DRI)產品省略了高爐等流程,直接轉入電爐,減少工藝流程環節,降低復雜度。

張宣科技技術中心副主任李洋介紹稱,“傳統的冶煉工藝,以含碳量高的煤和焦炭作為燃料,每生產一噸鋼,約排放2噸二氧化碳,其中有1.6噸至1.7噸在高爐環節產生。而氫冶金使用的焦爐煤氣,本身含有55%至65%的氫氣,可直接利用,還有15%的甲烷可分解為氫氣和一氧化碳,最終,還原氣體中的氫碳比達到8∶1以上。”

氫冶金短流程是理想的低碳冶金路徑之一,是鋼鐵行業實現碳中和目標的關鍵技術。

網絡公開信息顯示,鋼鐵行業目前每年的二氧化碳排放量約為18億噸,如果使用氫作為環氧基,每年可減少碳排放約2億噸。氫冶金將鋼鐵、化工和氫能等領域結合,通過全新的技術路徑,實現降碳目標。

8月25日,國家工信部、發改委、財政部、自然資源部、生態環境部、商務部和海關總署七部委聯合印發《鋼鐵行業穩增長工作方案》。方案中提到,加快推進綠色低碳改造。加大對氫冶金、低碳冶金等低碳共性技術中試驗證、產業化攻關的支持力度,對符合條件的低碳前沿技術產業化示范項目研究給予產能置換政策支持。

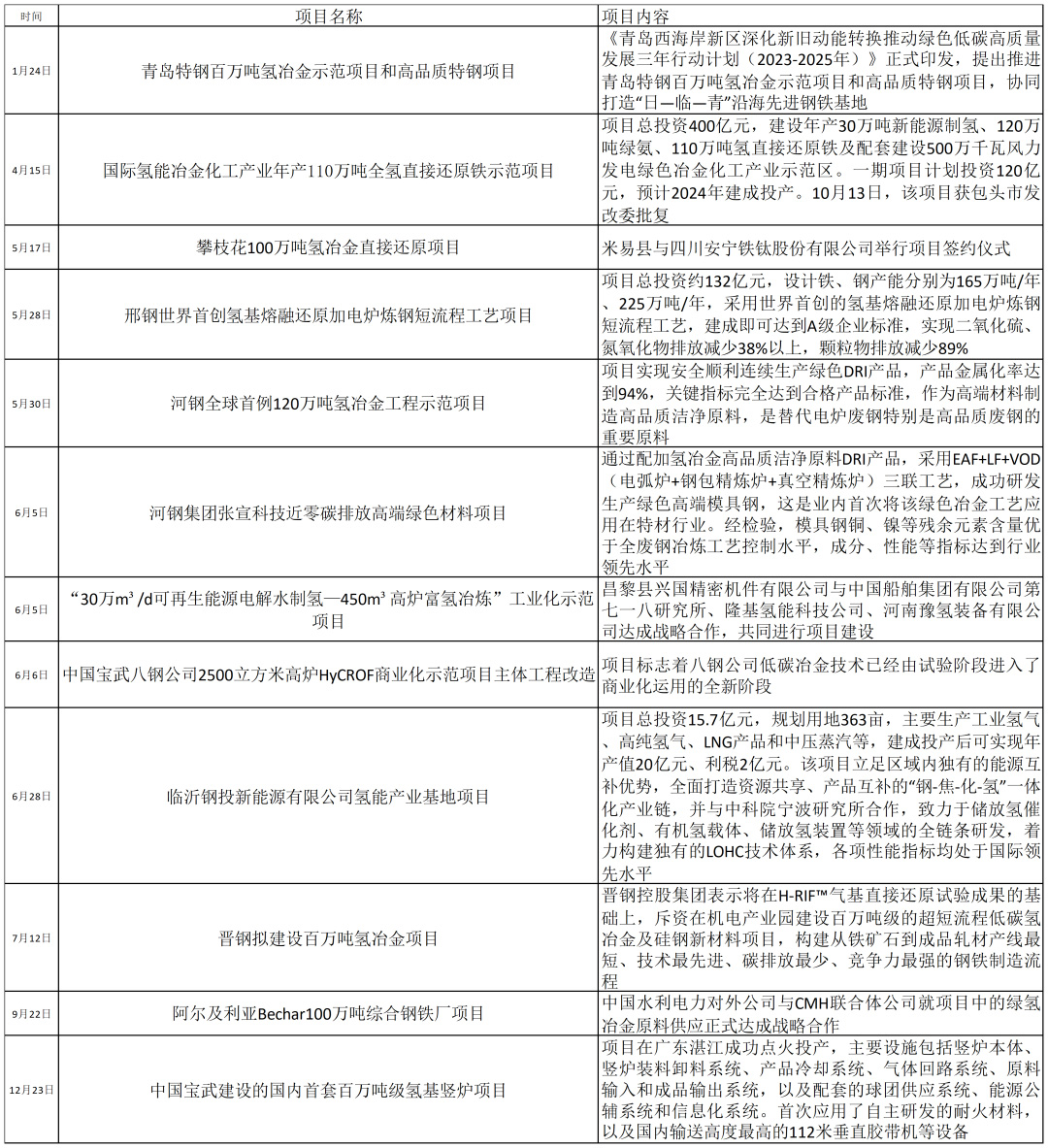

網絡公開信息顯示,2023年,我國的氫冶金項目不斷發展,總投資已超過500億。項目涉及高爐富氫冶煉技術、氫氣豎爐直接還原技術、氫基熔融還原煉鐵技術三個方向。

2023年鋼鐵企業氫冶金領域布局:

鋼鐵行業作為實現“雙碳”目標的主戰場,僅依靠傳統冶煉工藝難以實現大規模降碳,因此需要尋找新的技術路徑,采用綠色能源進行冶煉。

隨著示范工程不斷推進,氫冶金技術得到了進一步推廣,但氫冶金的大范圍應用仍受制于經濟性低、技術經驗不足等問題。

經濟性方面,現階段的氫冶金工藝成本高于傳統冶金工藝,其中包括氫氣的制儲運成本和碳排放成本,隨著用氫成本的降低,氫冶金的成本優勢將會顯現。

技術經驗方面,氫冶金仍有以下技術難點等待解決:

1.氫還原吸熱導致反應溫度控制困難、熱量不足

2.還原氣體需加熱,影響氫氣流速和還原效率

3.全氫還原無滲碳條件,直接還原鐵熔點高、極易再氧化、自燃,難以安全儲存和運輸。

在未來的發展中,鋼鐵行業若想實現低碳甚至“零碳”排放,能源結構和工藝結構的創新以及氫能的應用都將是關鍵的路徑。

特別是氫冶金技術的發展,將為傳統的鋼鐵冶金技術帶來革命性的變革,為環保事業做出重大貢獻。

自然資源保護協會(NRDC)發布的《面向碳中和的氫冶金發展戰略研究》報告中,提出了從現階段到2060年,我國氫冶金發展的四步走戰略,對氫冶金的未來發展做出規劃:

一是到2030年,噸鋼碳排放強度較2020年下降15%。集中攻關高爐富氫冶煉技術和純氫基直接還原技術,以及相應的軟硬件。開展高爐富氫冶煉技術的示范項目,有條件的鋼鐵企業應率先開展高爐噴氫改造,爭取富氫高爐產能占比達到15%。

二是2030-2040年,噸鋼碳排放強度較2020年下降55%。在此期間,鋼鐵行業應集中攻關純氫基直接還原技術及氫基直接還原裝備的國產化、大型化。純氫直接還原技術取得突破性成果,開展純氫直接還原技術示范項目。國家氫能產業體系初步形成,氫源供應增長,成本下降,富氫高爐產能占比超過60%,力爭綠氫用量占比達到30%以上。

三是2040-2050年,噸鋼碳排放強度較2020年下降85%。大力推廣純氫基直接還原技術,加快 “高爐-轉爐”長流程制鋼向“純氫基還原+電爐”短流程制鋼轉型,“氫基還原+電爐”短流程制鋼產能占比達到25%。綠氫供應量占鋼鐵產業需氫總量達到85%。鋼鐵企業與綠電、綠氫供應商緊密結合,共建產業鏈生態圈,耦合發展。

四是2050-2060年,噸鋼碳排放強度較2020年下降95%。進一步提升純氫基直接還原+綠電電爐短流程鋼產量占比,“純氫基直接還原+綠電電爐”短流程鋼產量占比達到35%。至2060年,鋼鐵行業年碳排放量降低至約1億噸,需進一步借助CCUS和碳匯實現“碳中和”目標。

氫冶金能助力鋼鐵行業的低碳轉型,同時鋼鐵企業也豐富了氫能下游產業鏈,為氫能提供更廣闊的應用場景,二者將會形成互利共贏的發展局面。

資料參考:中國工業報

作者:安熠